整車開發周期對產品投放市場的時機有著決定性的影響,但從產品規劃直至投放市場,是一個冗長復雜的過程。整車研發流程最長需要經歷57個月,主要包括部件研發及集成、系統驗證及汽車制造和質量控制。制造工作中最耗時的工作就是工裝設備的制造以及模具的開發,時間前后加起來要接近一年。

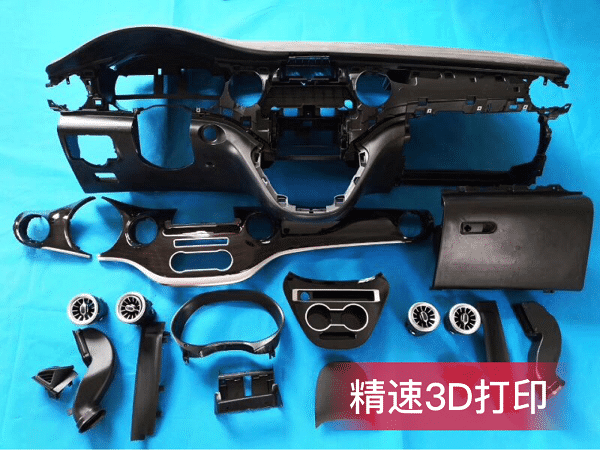

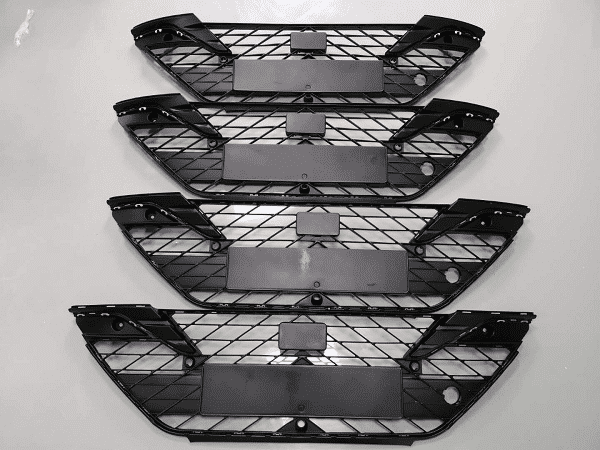

3D打印技術優勢在于能快速更改設計差錯、提高生產效率、降低開發成本。相較于傳統的模具開發,以及鍛造、鑄造等復雜的工藝,簡化了中間環節,縮短開發周期。相對于傳統工藝制作模具的開發周期,3D打印時間大幅縮短。

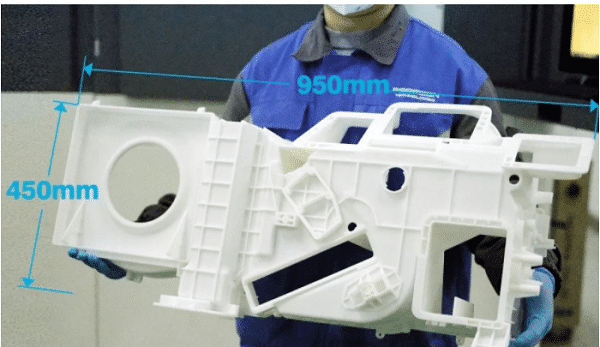

汽車空調HVAC塑料殼體及風道,是汽車車身內飾中比較大的塑料零部件,它起著承載或裝配其他零部件的作用,對于其強度、耐沖擊、耐高溫及腐蝕等要求比較嚴格,是HVAC中比較重要的零部件。

一體成型全球最大的3D打印尼龍件——汽車空調HVAC殼體,該工件結構復雜,長度達950mm,寬度達450mm,建造時間僅10小時,效率比普通3D打印設備提升了4倍(注:普通3D打印設備以成型尺寸400×400×450mm為例),且其強度、精度完全符合要求。

由于CNC加工工藝局限,對結構高度超過100mm的部分需進行拆解,一般情況下一件殼體會拆成5-8塊,由于CNC加工刀具的直徑不能太細,刀具長度不能太長,需要對加工件重復定位裝夾。尺寸精度很大程度依賴于后處理拼接人員的處理經驗,且結構強度較差。

第一步:對三維數據進行結構拆件,并對每件拆解件進行編程,分別提交給CNC設備加工。所需時間:4-6小時/人第二步:分別對拆解件進行手工修整,打磨和粘接。所需時間:4-6小時/人第三步:采用CNC銑床對樣件進行后處理加工。所需時間:50小時左右[硅膠模制作:單套產品耗時約120小時]

另外導致汽車制造企業生產成本居高不下的原因主要有零部件開模費用昂貴、材料利用率低及人力成本高等因素。選擇合適的沖壓工藝、不斷優化模具結構、充分考慮材料利用率和提升技術創新力等,直接決定著汽車制造成本,對整車成本控制具有十分重要的意義。以該HVAC殼體為例,通過傳統工藝進行結構設計,需要多次開模,開模的成本一次可能需要60萬左右,而單次使用3D打印生產的成本費用僅為2.5萬左右,加工成本下降約95%,大大提高了市場競爭力。

以上不難另外,傳統生產是建立在一條生產線上,大尺寸汽車部件需要人工組裝,產品的部件越多,所花費的時間成本和人力成本就越多。3D打印一體成型,不需要組裝,縮短了供應鏈,節省了勞動力和運輸方面的花費,供應鏈越短,污染也越少。看出不僅所需的時間和傳統的汽車制造工藝往往需要特殊的沖壓模具,費時費力,設計方面受到工藝影響具有諸多限制,陷入創新思維向工藝妥協的怪圈。比如在HVAC殼體制造過程中,其內部有很多凹槽、卡扣類結構,手辦件難以開模制作,且費用昂貴。成本都很高,而且對于操作人員的技術要求也很高。

通過使用3D打印技術以逐層累加的方式完成加工,將HVAC殼體的三維復雜的不規則曲面、鏤空異形結構,轉化為簡單的平面結構進行成型,突破了傳統加工技術的壁壘,可一次成型,相比之下更加具有優勢。再復雜的外殼也能一體成型,其次研發的成本對比傳統制造的成本下降了高達95%,最后研發的周期也要比傳統制造來的短。

Copyright ? 2014-2020 精速三維 All Rights Reserved 備案號:粵ICP備18153175號-1