在3d打印領域,3d打印材料一直扮演著重要的角色。因此,3d打印材料是3d打印技術發展的重要物質基礎。在某種程度上,材料的發展決定了3d打印能否得到更廣泛的應用。目前,3D打印材料主要包括工程塑料、光敏樹脂、橡膠材料、金屬材料、陶瓷材料等。另外,彩色石膏材料、人工骨粉、細胞生物材料、砂糖等食品也用于3D打印領域。

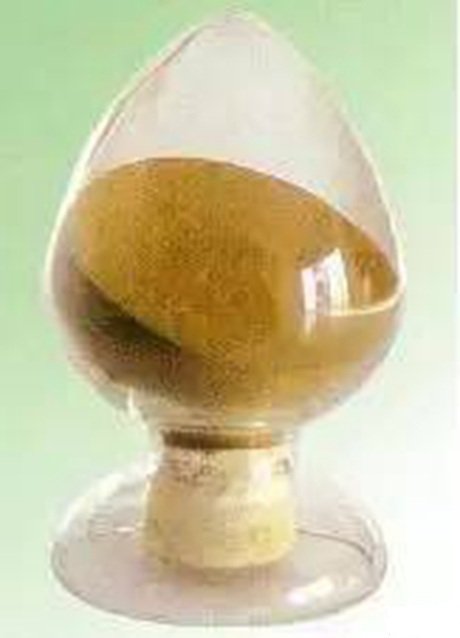

這些用于3D打印的原材料是專門為3D打印設備和工藝而開發的,不同于普通塑料、石膏、樹脂等,其形態一般為粉末、絲綢、片狀、液體等。一般情況下,根據打印設備的類型和操作條件,所使用的粉狀3D打印材料的粒度為1至100μm,為了保持粉末的良好流動性,一般要求粉末具有較高的球度。

對于3D打印材料,目前市場上的材料種類不少于200種,隨著技術的發展和進步,材料種類的更新程度會越來越快。那么我們如何才能更快、更快地理解材料?

3D打印常用的材料有哪些?

①ABS塑料

ABS是目前最廣泛使用的聚合物。它結合了PS、SAN、BS的各種特性,具有硬、硬、硬的特點。abs是丙烯腈、丁二烯和苯乙烯的三元共聚物。A代表丙烯腈,B代表丁二烯,S代表苯乙烯。

ABS塑料一般是不透明的,具有乳白色,無毒無味,具有優異的抗沖擊強度、良好的尺寸穩定性、電性能、耐磨性、耐化學性、耐磨性、成型加工和機械加工。

②PLA塑料

聚乳酸(pla)是一種新型的生物可降解材料,是以玉米等可再生植物資源為原料制備的淀粉材料。聚乳酸具有良好的相容性、降解性、力學性能和物理性能。適用于吹塑、熱塑性等加工方法。工藝簡單,用途廣泛。同時,它具有良好的光澤和透明度,良好的抗拉強度和延展性。

(3D打印電吉他由堅韌的材料制成)

pla和abs材料可以由多種材料制成,并且有很多重疊。因此,很難從普通產品本身來判斷,ABS被觀察到是亞光的,解放軍是非常明亮的。當加熱到195℃時,pla可以順利擠出,而abs則不能。加熱到220℃,ABS可以順利擠出,PLA將出現鼓脹的氣泡,甚至可以碳化。碳化會堵塞噴嘴,這是非常危險的。

③工程塑料

工程塑料是用作工業零件或外殼材料的工業塑料。與其它材料相比,它具有強度、抗沖擊、耐老化和硬度的平衡優勢。因此,它也是3D打印中最廣泛使用的材料。常用的工程塑料有工業用abs材料、pc材料、尼龍材料等。

工業ABS材料

它是FDM(熔體沉積建模)最常用的熱塑性工程塑料之一。具有強度高、韌性好、抗沖擊等優點。正常變形溫度超過90℃。可用于加工(鉆孔、攻絲)、涂漆和電鍍。

3D打印ABS行星齒輪和鏈條模型

PC材料

它是一種真正的熱塑性材料,具有工程塑料的所有性能:高強度、耐高溫、耐沖擊、抗彎曲性能,可作為最終零件。PC材料制成的樣品可直接組裝使用,可用于交通運輸和家電行業。該PC材料具有單一顏色,僅白色,其強度比ABS材料高60%左右,具有超強的工程材料性能,廣泛用于電子消費品、家用電器、汽車制造、航空航天、醫療器械等領域。

3D打印吹塑模具

尼龍材料

本發明的SLS尼龍粉末材料具有重量輕、耐熱、摩擦系數低、耐磨性好等特點。粉末粒度小,制模精度高。燒結制品不需要特殊的后處理,即它可以具有較高的拉伸強度。顏色的選擇不如pla和abs,但可以通過噴漆、浸染等方式進行選擇和上色。材料的熱變形溫度為110℃,主要用于汽車、家用電器、消費電子、藝術設計和工業產品。

特點:燒結溫度—粉末熔化溫度180℃;燒結件不需要特殊的后處理,即具有較高的抗拉強度。在尼龍粉末燒結快速成型的過程中,需要較高的預熱溫度,需要保護氣氛,設備性能高。

PC-ABS材料

它是應用最廣泛的熱塑性工程塑料之一。PC-ABS具有ABS的韌性和PC材料的高強度和耐熱性,主要用于汽車、家電和通信行業。用這種材料和測力設備制作的試樣強度比用傳統fdm系統制作的構件高出60%左右,因此可以用pc-abs打印出熱塑性構件,包括概念模型、功能樣機、制造工具和最終零件。

PC-ISO材料

它是一種經醫療衛生認證的白色熱塑性材料,具有很高的強度,廣泛應用于醫藥和醫療器械行業。用于外科模擬、顱骨修復、牙科等專業領域。同時,由于它具有pc的所有特性,也可以應用于食品和藥品包裝行業。這些樣品可以用作概念模型、功能原型、制造工具和最終零件。

PSU類材料

為琥珀色材料,熱變形溫度為189°C..它是所有熱塑性材料中強度最高、耐熱性最好、耐蝕性最好的材料。通常作為最終部件使用,廣泛應用于航空航天,交通運輸和醫療等行業..psu材料可以帶來直接的數字化制造體驗,而且性能非常穩定。通過與rortus設備的配合使用,可以達到驚人的效果。

熱固性塑料

熱固性樹脂如環氧樹脂、不飽和聚酯、酚醛樹脂、氨基樹脂、聚氨酯樹脂、硅樹脂、芳族雜環樹脂,具有強度高、阻燃性好的特點,非常適合用于3D打印的粉末激光燒結成型工藝。來自哈佛工程與應用科學學院和WYSS生物工程研究所的材料科學家聯合開發了一種可3D打印的環氧熱固性樹脂材料,這種材料可以3D打印到建筑結構中,并用于輕型建筑。

瑞典將嘗試用這種技術打印房屋

④光敏樹脂

光敏樹脂由聚合物單體和預聚物組成,液態光敏樹脂是由于良好的液體流動性和即時光固化特性而用于高精度產品打印的優選材料。該光敏樹脂固化速度快,表面干燥性能好。成型后產品外觀光滑,可透明至半透明、磨砂。特別是,該光敏樹脂具有低氣味和低刺激性成分,非常適合于個人桌面3D打印系統。

常見的光敏樹脂有somos-next、somos11122、somos19120和環氧樹脂。

somos NEXT材料

白色材料,級PC的新材料,韌性很好,可基本達到選擇性激光燒結(SLS,選擇性激光燒結)制造的尼龍材料的性能,精度和表面質量較好..索莫斯NEXT材料制成的組件具有迄今為止最好的剛度和韌性,同時保持了光固化三維造型材料的工藝精湛、尺寸準確、外觀美觀等優點,主要應用于汽車、家電、消費電子等領域。

3D打印散熱器風扇和耳塞套

somos11122材料

它看起來更像真實透明的塑料,具有優異的防水性和尺寸穩定性,可以提供各種類似的工程塑料,包括ABS和PBT,使其成為汽車、醫療和電子產品的理想用途。

somos19120材料

為粉紅色材質,是一種鑄造專用材料。成型后可直接替代精密鑄造的蠟膜原型,避免模具開發風險,縮短周期,具有低灰保持率和高精度的特點。

環氧樹脂

它是一種激光快速成型樹脂,便于鑄造。其灰分含量很低(800℃時的殘余灰分小于0.01%)。可用于熔融石英和氧化鋁高溫外殼系統,不含重金屬銻,可用于制造極精密的快速鑄造模具。

⑤橡膠類材料

橡膠材料具有不同等級彈性材料的特性。這些材料的硬度、斷裂伸長率、撕裂強度和拉伸強度使它們非常適合需要防滑或柔軟表面的應用。3D打印橡膠制品主要包括消費類電子產品、醫療設備、汽車內飾、輪胎、墊圈等。

(橡膠與木材混合打印的眼鏡)

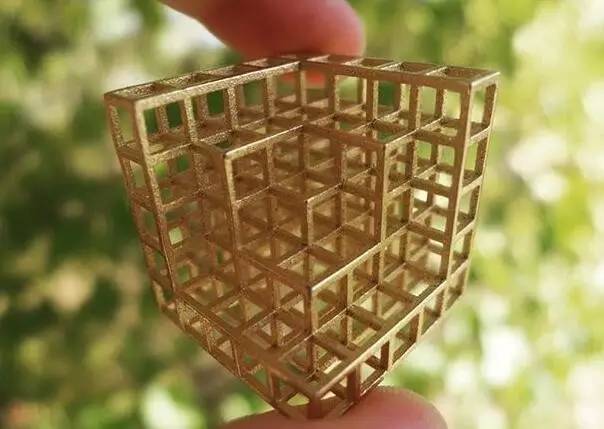

⑥金屬材料

用于3d打印的金屬粉末一般要求純度高、球度好、粒度分布窄、含氧量低。目前,在3D打印中使用的金屬粉末材料主要是鈦合金、鈷鉻合金、不銹鋼和鋁合金,此外還有貴金屬粉末材料,如在打印首飾中使用的金和銀。

一次性制造轉子和葉片組合,來源:RSC工程有限公司

金屬三維打印材料廣泛應用于石油化工、航空航天、汽車制造、注塑模具、輕金屬合金鑄造、食品加工、醫療、造紙、電力工業、珠寶、時尚等領域。

金屬粉末快速成形是激光快速成形從原型制造向直接快速制造的發展趨勢。它能加快新產品的開發,具有廣闊的應用前景。在金屬粉末的選擇性燒結方法中,有三種常見的金屬粉末:

(1)對于金屬粉末和有機粘結劑的混合物,將兩種粉末按一定比例均勻混合,然后進行激光燒結。

(2)兩種金屬粉末的混合物,其中一種在激光燒結過程中具有較低的熔點和粘結劑。

(3)對于單一金屬粉末,單位制燒結,特別是高熔點金屬,需要在短時間內達到熔化溫度,需要高功率激光。金屬直接燒結的最大問題是由于多孔結構導致零件密度低、力學性能差。

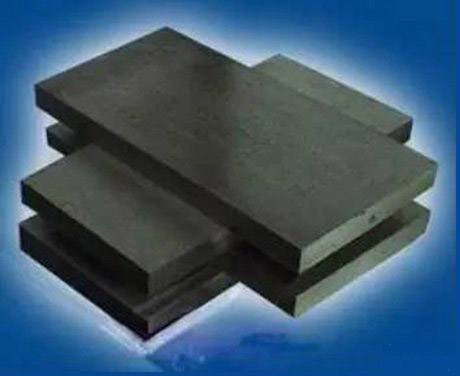

工具鋼金屬材料

工具鋼的適用性來源于其優異的硬度、耐磨性和抗變形性,以及在高溫下保持切削刃的能力。模具H13熱作工具鋼是其中之一,它能承受不確定的時間。

不銹鋼金屬材料

不銹鋼與碳鋼不同,目前鉻含量不同,鉻含量10.5%的最低鋼合金,不銹鋼不易生銹腐蝕..

奧氏體不銹鋼316l具有強度高、耐腐蝕等特點,可在較寬的溫度范圍內降到低溫,可應用于航空航天、石油化工等工程領域,也可應用于食品加工和醫療領域。

馬氏體時效不銹鋼15 5PH,又稱馬氏體時效(沉淀硬化)不銹鋼,強度高,韌性好,耐腐蝕,可進一步硬化。目前,它廣泛應用于航空航天、石化、化工、食品加工、造紙和金屬加工等行業。

馬氏體時效不銹鋼17≤4PH在315℃仍具有較高的強度和韌性,耐蝕性極強。在激光處理狀態下,它具有兩種優良的擴展性。

合金金屬材料

3D打印材料中應用最廣泛的金屬粉末合金有純鈦及鈦合金、鋁合金、鎳基合金、鈷鉻合金、銅基合金等。

鈦合金

市場上使用的純鈦,也稱為市售純鈦,分為1和2粉,2級比1級強,對于大多數應用具有相同的耐腐蝕性。純鈦2具有良好的生物相容性,在醫藥工業中具有廣闊的應用前景。

鈦是鈦合金行業的關鍵..目前,用于3d打印的鈦合金主要有5級鈦合金和23級鈦合金。由于其優異的強韌性、耐腐蝕性、低比重和生物相容性,在航空航天和汽車制造中有著非常理想的應用。此外,由于其強度高、模量低、抗疲勞性強等優點,被用于生物醫學植入物的生產。23級鈦合金,純度較高,與牙科鈦和醫用鈦的牌號相同。

鋁合金

目前,用于金屬3D打印的鋁合金主要有AlSi12和AlSi10mg兩種。鋁硅12是一種輕質材料,加入具有良好熱性能的材料制造金屬粉末,可用于換熱器等薄壁零件或其他汽車零部件,也可用于航空航天等工業原型機及生產零部件。硅鎂組合使鋁合金具有更高的強度和硬度,特別適用于薄壁復雜幾何零件,特別是在熱性能好、重量輕的情況下。

銅基合金-青銅粉

銅基合金,俗稱青銅,在市場上應用廣泛。它具有良好的導熱性和導電性。它可以結合設計自由度,生成復雜的內部結構和冷卻通道。適用于半導體器件等更有效的模具冷卻,也可用于微換熱器。它具有壁薄、形狀復雜的特點。

貴金屬材料

3D打印產品在時尚界的影響力越來越大。世界各地的珠寶設計師似乎從使用3D打印快速成型技術中受益最大,因為這是一個強大的創意產業,可以輕松取代其他制造方法。在珠寶三維打印材料領域,常用的是黃金、純銀、黃銅等。

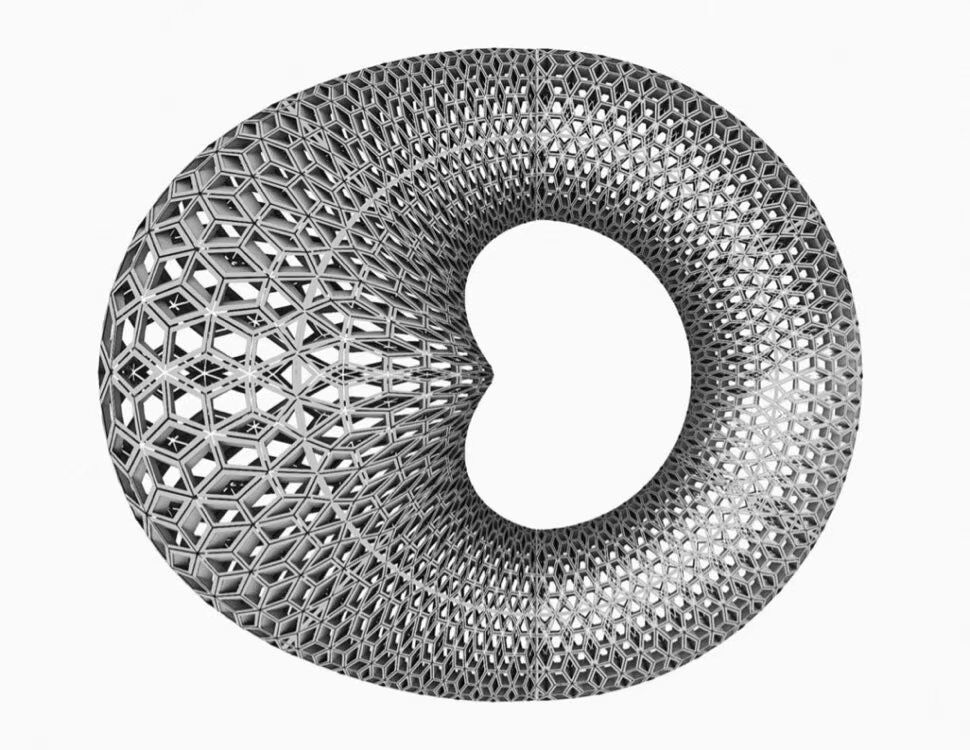

⑦陶瓷材料

陶瓷材料具有強度高、硬度高、耐高溫、密度低、化學穩定性好、耐腐蝕等優良特性,在航空航天、汽車、生物等行業有著廣泛的應用。3D打印陶瓷制品防水、耐熱(高達600℃),可回收利用,無毒,但強度低,可用作理想的炊具、餐具(杯、碗、碟、蛋杯、杯墊)、燭臺、瓷磚、花瓶、藝術品等家居裝飾材料。

然而,由于陶瓷材料的硬脆特性,使得其加工成形特別困難,特別是對于需要模具成形的復雜陶瓷零件。模具加工成本高,開發周期長,難以滿足不斷更新產品的需求。

(3D打印陶瓷威士忌酒杯)

選擇性激光燒結陶瓷粉末是在陶瓷粉末中加入粘結劑。包覆粉末的制備工藝與包覆金屬粉末的制備工藝相似。涂層陶瓷可以是Al2O3、ZrO2、SiC等,有多種粘結劑,包括金屬粘結劑和塑料粘結劑(包括樹脂、聚乙烯蠟、有機玻璃等),也可以使用無機粘結劑。

用途:

(1)將陶瓷粉末和粘合劑按一定比例均勻燒結,二次燒結處理后得到陶瓷型殼進行澆注,澆注陶瓷成型殼,得到所制造的金屬零件。

(2)工程陶瓷件也可直接制造。經燒結和熱等靜壓處理后,零件的最終相對密度達到99.9%。在工業上,可用于含油軸承等耐磨耐熱陶瓷零件。

⑧復合型石膏粉末(全彩砂巖)

3D打印領域是最廣泛使用的材料之一。全彩砂巖制成的物體具有很強的色彩感,3D打印的產品表面有顆粒感,打印出來的線條明顯使物體具有特殊的視覺效果。它更脆,容易損壞,不適用于通常放置在戶外或極端*環境中的打印對象。

但當設計師想用多種顏色打印他們的設計時,他們通常會選擇彩色砂巖。因為它可以打印各種顏色,顏色水平和分辨率非常好。砂巖打印出來的模型完美逼真。因此,全彩色砂巖被廣泛應用于模型、肖像、建筑模型等室內顯示。

⑨藍蠟和紅蠟

采用多噴嘴立體打印(MJM)技術,表面光滑;蠟模精密鑄造,超越了以往單純的模型制作和顯示功能。可用于標準投資材料和鑄造工藝。它用于制作珠寶、服裝、醫療器械、機械部件、雕塑、復制品和石蠟模型蠟的收藏。

如何選擇三維打印材料?

如何為自己選擇模型,通常需要考慮以下幾點:

成本,材料性能(力學性能,機械性能,化學穩固性),后置處理后的成品細節,以及特殊應用環境等因素。

①成本

就最受關注的成本而言(不包括后處理和人工成本)。通過打印相同結構體積的材料球,根據意大利建筑網提供的各種消耗品的價格,我們發現,在相同的10000mm3體積產品的生產成本中:PLA塑料<塑料<樹脂<全彩砂巖<尼龍<藍色蠟<金屬。

因此,在產品成本方面,聚乳酸塑料和abs塑料最低,最適合低成本耗材的使用。這里應該注意的是,PLA塑料和ABS塑料材料的產品在設計時處于懸吊結構中,或者傾斜向上的角度在45度為最大**,并且需要小于45度的額外支撐,即,當產品小于45度時,成本的成本以變相增加。

②材料性能

下圖顯示了一早網提供的一些3D打印耗材的材質特性。圖中的硬度、透明度、尺寸和精度等級從1級到5級,這是從最低級別到最高級別的劃分。

在最小細節中,PLA塑料和ABS塑料的0.5毫米,小于藍色蠟的0.1毫米,高于銀材料的1.0毫米,處于中間水平,沒有特殊特征。

在最小壁厚方面,對于普通產品來說,1.0毫米聚乳酸塑料和abs塑料的最小壁厚幾乎與0.6毫米的最小壁厚相同,屬于正常范圍,完全可以滿足大多數普通產品的成型需求。同樣,雖然最小壁厚可以滿足大量普通產品的需要,但應注意的是,當厚度不小于1.0mm時,在打印過程中會發生變形,導致打印失敗。

在最高精度方面,由于材料本身的影響,0.3mm聚乳酸塑料的最高精度略低于平均值,而0.1mm abs塑料的最高精度略低于平均值。

它相對更好。然而,這樣的最高精度,已經完全可以媲美某些工業水平的最高精度,絕對滿足創意產品的生產要求。

同時,pla塑料和abs塑料所對應的fdm工藝相對簡單,可由臺式計算機打印生產。與工業機器相比,臺式機的使用在精度和批量生產上可能有微小的差距,但它肯定能滿足正常的產品需求,成本更低,生產更方便。

③后置處理

對于產品的后處理,在顏色方面,有上漆(著色)、浸染、電鍍等方式。由于國內染色工藝不成熟,成本高,電鍍操作復雜,成本相對較高,因此為了方便,噴涂(著色)是目前最方便的。當然,對于pla塑料和abs塑料,有很多顏色選擇,幾乎所有顏色都可以選擇,而且相對簡單。

對于PLA塑料的外觀紋理和支撐處理,PLA材料的三維模型是硬的和耐熱的。如果研磨更加粗糙和粗糙,則目前沒有良好的外觀紋理和支撐處理。對于abs塑料,雖然可以拋光,但使用一定比例的堿溶液可以使其表面光潔,表面處理效果會更好。

④應用方向

除上述3個因素外,基于制作打印模型的目的,應用方向大致可分為兩類:外觀驗證和結構驗證。

外觀驗證模型:由工程師設計的手工模型,用于驗證產品或直接使用且要求高外觀的模型的外觀。外觀驗證模型是可見的和可觸摸的。它可以以對象的形式反映設計者的創造性思維,并避免"畫一幅好照片是不好的。"的缺點。在新產品開發和產品外觀評價過程中,外觀驗證模型的建立是必不可少的。

基于外觀驗證模型的要求,優選光敏樹脂型3D打印(包括ABS樹脂和透明PC材料)。

結構驗證模型:在產品設計過程中,從設計到批量生產,一般都需要制作模具。模具制造成本很高,大型模具的價值高達幾十萬甚至數百萬。如果在開模過程中發現結構不合理或出現其他問題,則損失是可想而知的。因此,建立結構驗證模型可以避免這種損失,降低開模風險。

根據結構驗證模型的要求,如果精度要求和表面質量要求不高,建議選用具有良好力學性能和低價格的材料,如PLA、ABS等材料。

此外,還有一些特殊要求。例如,如果對導電性有要求,需要金屬材料,或者要反向制作漂亮的首飾,建議使用藍色蠟。

最受歡迎的材料主要應用方向

當然,經過明確合理的材料劃分,以及清晰的性能意識,作為3D打印行業的實踐者,我們需要對材料的應用方向有一個大致的認識。

據小編介紹,目前市場上最常用的3D打印材料包括塑料(abs、pla、尼龍、光聚合物等)和金屬(鋼、銀、金、鈦、鋁等)。在這兩大類中,可以根據市場應用和市場需求重新劃分。

(1)市場應用最廣的

從目前的市場形態來看,塑料材料是消費品生產的主流。簡單點說就是,在我們日常生活中看到的

3D打印產品,其生產材料不外乎是ABS、PLA、尼龍和光聚合物這四種。

(2)市場需求最廣的

如果市場需要和未來發展最長遠的觀點,由產品制造的金屬材料市場是非常緊迫的。特別是在航空航天、國防、汽車、醫療等行業的應用中,具有很大的發展空間。

與傳統的制造技術相比,3D打印不需要預先制造模具,在制造過程中不需要去除大量的材料,也不需要通過復雜的鍛造過程獲得最終產品。因此,在生產中可以實現結構優化、材料節約和節能。三維打印技術適用于新產品開發、快速單件和小批量零件制造、復雜形狀零件制造、模具設計和制造以及難加工材料制造、形狀設計檢驗、裝配檢驗和快速逆向工程。因此,3D打印行業越來越受到國內外的重視,并將成為下一個具有廣闊發展前景的朝陽產業。

Copyright ? 2014-2020 精速三維 All Rights Reserved 備案號:粵ICP備18153175號-1